纳米榫卯

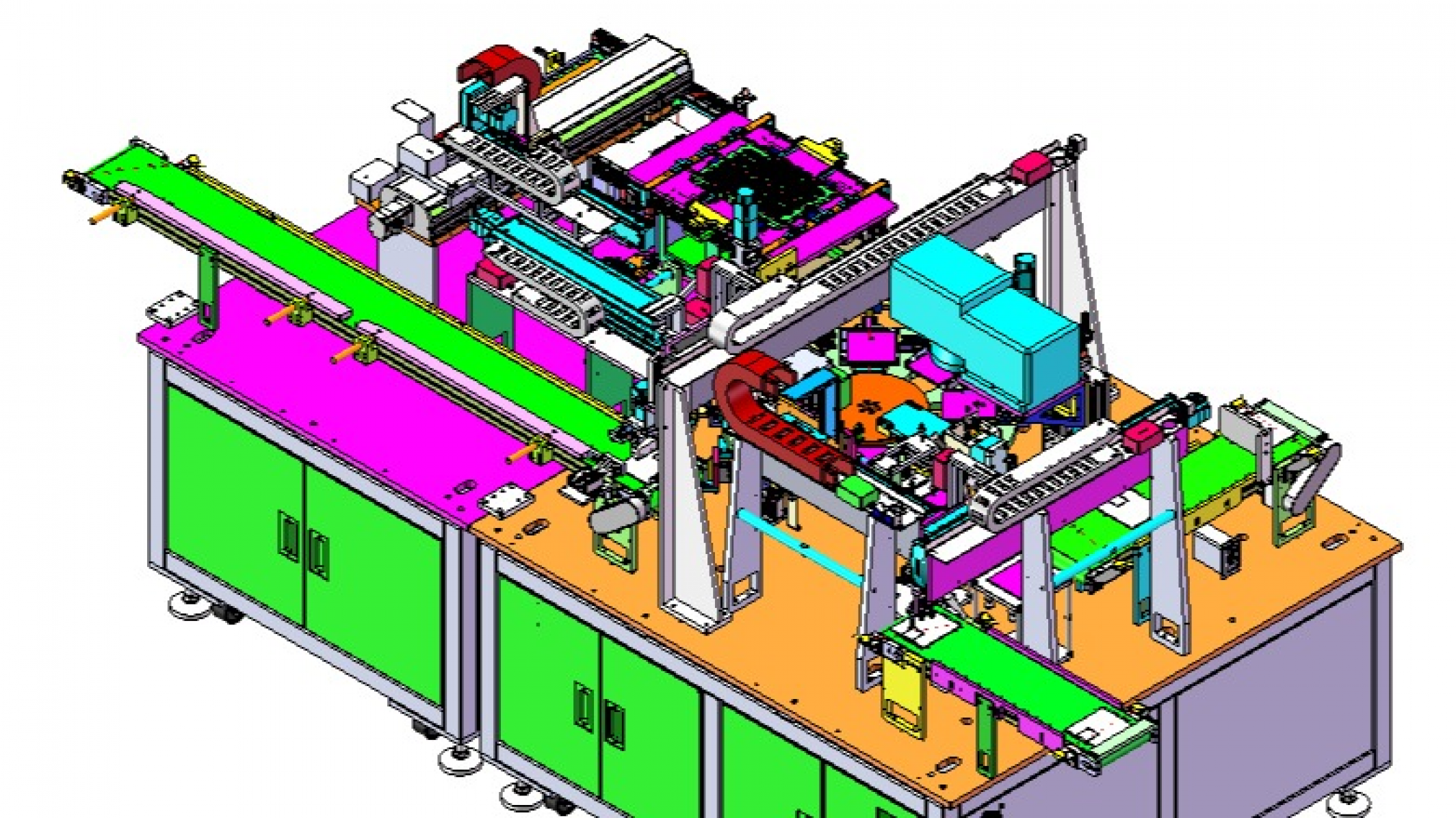

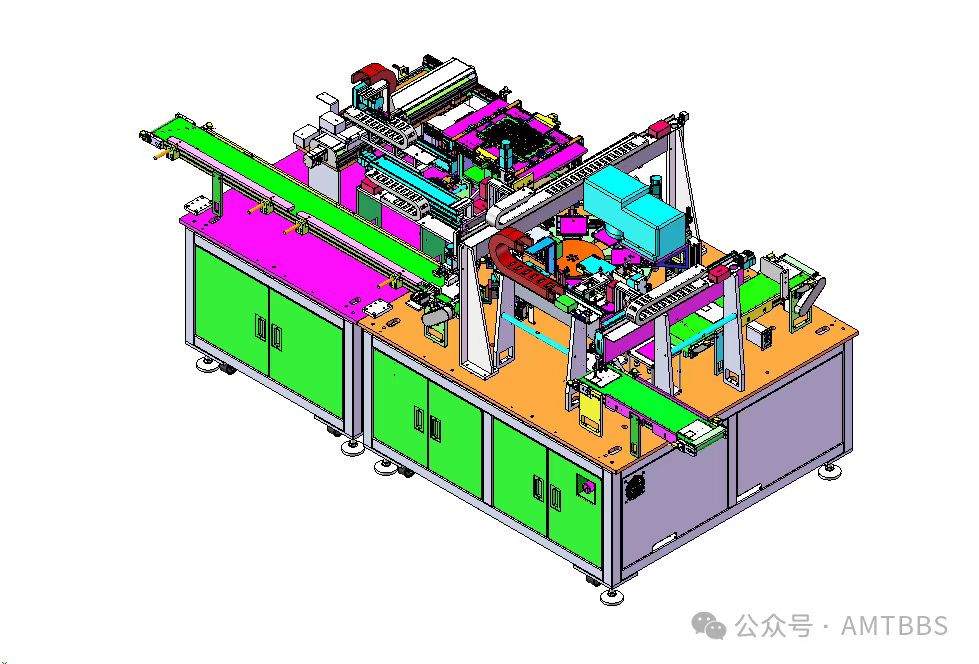

在非标自动化设备的设计工作中,材料选型堪称影响设备综合表现的核心环节 —— 它直接关联着设备的制造成本控制、长期使用寿命长短与核心性能稳定性。不过,不少刚入行的设计新人在绘制图纸时,常会陷入材料选择的困境:面对钢、铝、不锈钢等常见选项,往往不知该如何抉择。

但实际上,非标自动化领域的材料应用有着鲜明的行业特性,真正高频使用的核心材料种类十分有限。只要熟练掌握这些常用材料的特性与适用场景,应对大部分非标项目的设计需求基本不成问题。

一、碳钢类:结构件的 “性价比之王”

碳钢凭借低廉的成本和良好的基础性能,成为非标设备结构件的首选材料,尤其适用于无特殊防腐、高强度要求的场景。

| 必须进行调质处理,未调质状态下无法发挥其性能优势,等同于 “浪费材料” |

二、不锈钢类:防腐与美观的 “双优选择”

不锈钢的核心优势在于耐腐蚀性能,同时兼具良好的外观质感,适合对环境适应性或卫生标准有要求的场景,但成本和加工难度高于碳钢。

- SUS304:最通用的不锈钢型号,耐腐蚀能力强,表面光洁度高,是食品加工、医药设备、电子行业的常用材料,多应用于设备外壳、防护支架等部位。缺点是加工难度较大,采购成本较高。

- SUS316:在 SUS304 基础上进一步提升了防腐性能,尤其耐酸碱、耐海水腐蚀,适用于海边环境、化工车间等强腐蚀场景。因成本更高,仅在设备有特殊防腐要求时使用,非通用选型。

三、铝合金类:轻量化设计的 “核心担当”

铝合金以 “轻量” 为核心优势,同时可通过表面处理提升外观与耐腐蚀性,适合对设备重量、外观有要求的场景,但整体强度弱于碳钢。

- 6061:强度适中,重量仅为钢的 1/3 左右,可进行阳极氧化处理(呈现银白色或定制色),加工难度低,兼顾美观与实用性。常用于滑台本体、轻量化支架、连接块、小型机架等部件,是铝合金中的 “通用款”。

- 6063:相较于 6061,塑性更好,更适合挤压成型工艺,多用于制作设备框架、型材类结构,外观质感佳。

- 7075:铝合金中的 “高强度代表”,强度接近低碳钢,但成本高、加工难度大,仅用于对重量、精度要求极高的关键机构(如高精度传动部件、轻量化承重臂),非常规选型。

四、铸铁类:稳定性与抗振的 “不二之选”

铸铁具有优异的减振性和尺寸稳定性,能有效吸收设备运行中的振动,保证精度稳定性,缺点是重量大、不易移动,适合作为设备 “基础承载件”。

常用型号为HT200和HT250(灰口铸铁),二者性能接近,均适用于机床底座、滑台底座、高精度工作台等需要抗变形、保精度的部位。若设备追求高重复定位精度或长期运行稳定性,铸铁底座是优先方案。

五、工程塑料类:耐磨、降噪的 “辅助利器”

工程塑料重量轻、摩擦系数低、兼具一定韧性,常与金属搭配使用,起到减磨、降噪、缓冲的作用,是设备运动副或辅助部件的重要补充。

- POM(赛钢):强度高、表面光滑,摩擦系数低,耐磨性好,适合制作滑块、导向块、小型齿轮等运动部件,能减少金属间直接摩擦带来的磨损与噪音。

- PA(尼龙):韧性与耐磨性优异,耐冲击,可用于垫块、缓冲垫、滚轮等部件,部分型号可添加玻纤增强强度。

- PE(聚乙烯):耐腐蚀、耐磨损,且成本较低,多用于设备防护垫、滑板等非承力辅助部件。

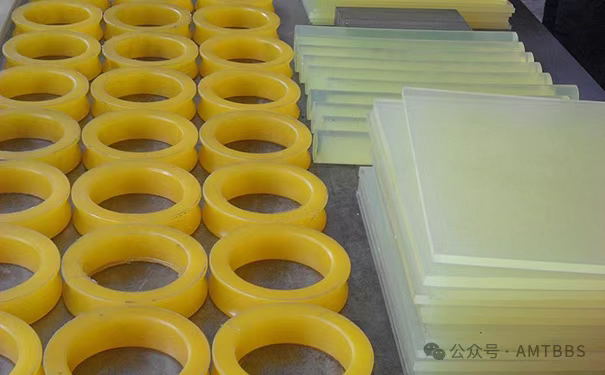

- PU(聚氨酯):弹性极佳,能有效吸收冲击,适合制作吸震块、缓冲垫片、防滑滚轮等,保护设备部件免受碰撞损伤。

六、材料选型的 “实战经验法则”

- 优先匹配工况:先明确设备的使用环境(是否有腐蚀、高温)、负载要求(轻载 / 重载)、外观需求(是否需外露美观)及成本预算,再锁定材料方向。

- 结构件选碳钢:无特殊要求的结构件,优先用 Q235;中等负载选 Q345,兼顾成本与强度。

- 运动件重性能:高精度运动部位,优先用调质 45# 钢(保证强度)或 POM(减少摩擦);若需轻量化,可考虑 7075 铝合金(需控制成本)。

- 防腐选不锈钢:食品、医药、化工场景,外壳或接触部件用 SUS304;强腐蚀环境再升级为 SUS316。

- 底座重稳定:追求设备精度与抗振性,底座优先用 HT200/HT250 铸铁,不盲目追求轻量化。

- 辅助件用塑料:金属部件间的摩擦配合、缓冲防护,优先用 POM、PA 等工程塑料,降低噪音与磨损。

七、总结:选型的核心是 “对” 而非 “贵”

非标自动化设备设计的核心,不是比拼材料的昂贵程度,而是能否精准匹配工况需求。掌握碳钢、不锈钢、铝合金、铸铁、工程塑料这五大类材料的特性与适用场景,即可应对 90% 以上的设备结构设计需求,实现成本、性能与寿命的平衡。

内容来源:网络

本期编辑:小艾

来源:世界先进制造技术论坛