技术拓荒录

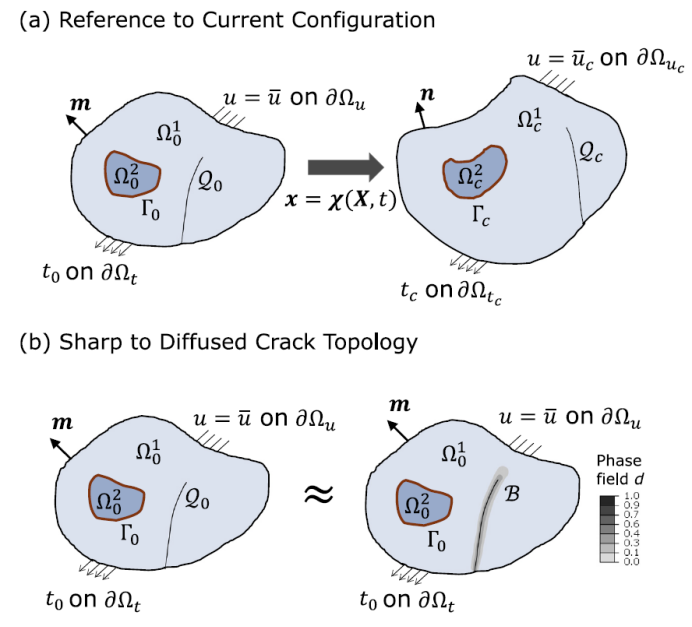

在多材料复合材料的设计中,如何准确预测界面处的裂纹行为是一个关键难题。传统相场方法在模拟体材料断裂方面表现出色,但在处理界面能量耗散时存在不足;而粘聚区模型虽能有效描述界面失效,却需预先定义裂纹路径,计算成本高昂。尤其是在包含硬-软材料组合的复合结构中,界面行为对整体力学性能与破坏机制具有决定性影响,然而现有数值模型往往无法同时处理弹性与超弹性本构、大变形效应以及界面与体破裂的耦合行为。

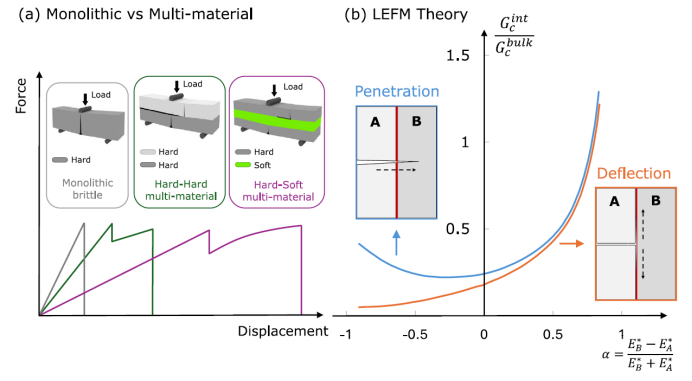

为解决上述问题,美国普林斯顿大学提出了一种统一的大变形本构框架,将相场断裂方法(用于体材料裂纹扩展)与基于势的Park-Paulino-Roesler(PPR)粘聚区模型(用于界面失效)相结合,从而能够在单一模型中同时模拟体材料裂纹与界面脱粘。该框架通过Abaqus用户单元子程序(UEL)实现,并扩展了PPR模型至大变形情形。其优势在于克服了传统有效位移型粘聚区模型在参数定义、能量一致性和边界条件等方面的局限,适用于从脆性到超弹性等多种材料行为。

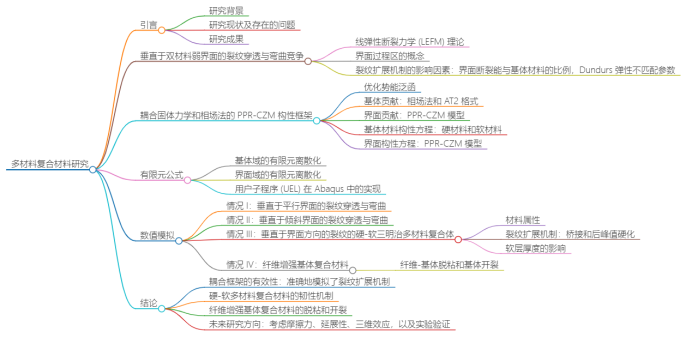

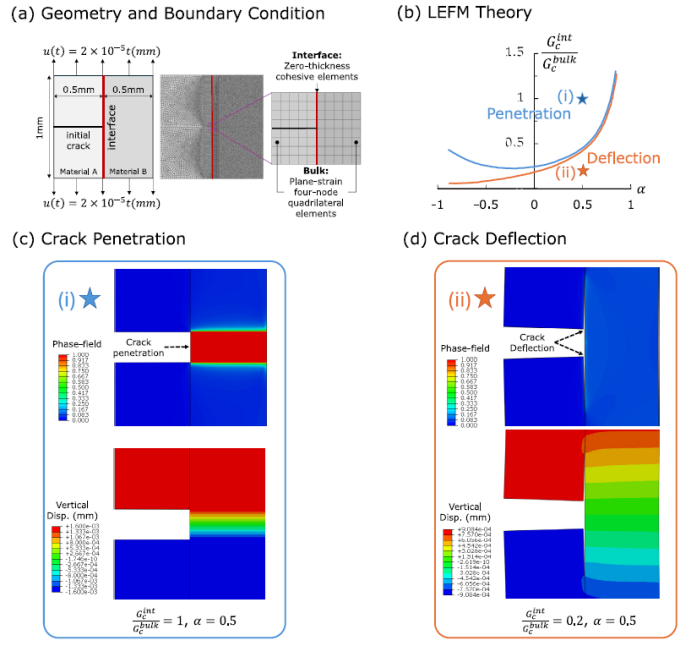

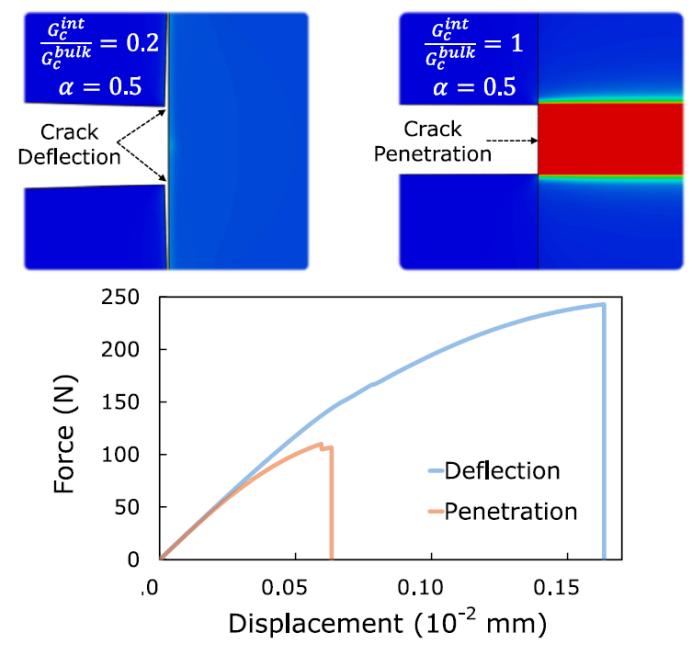

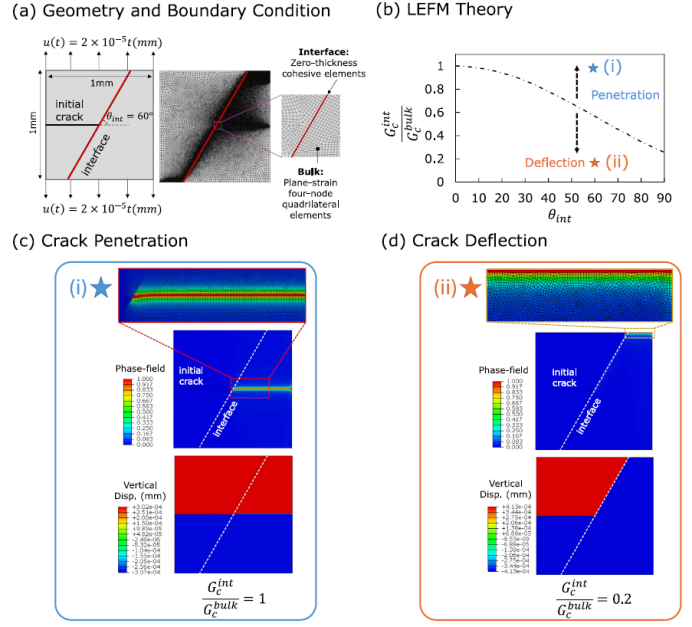

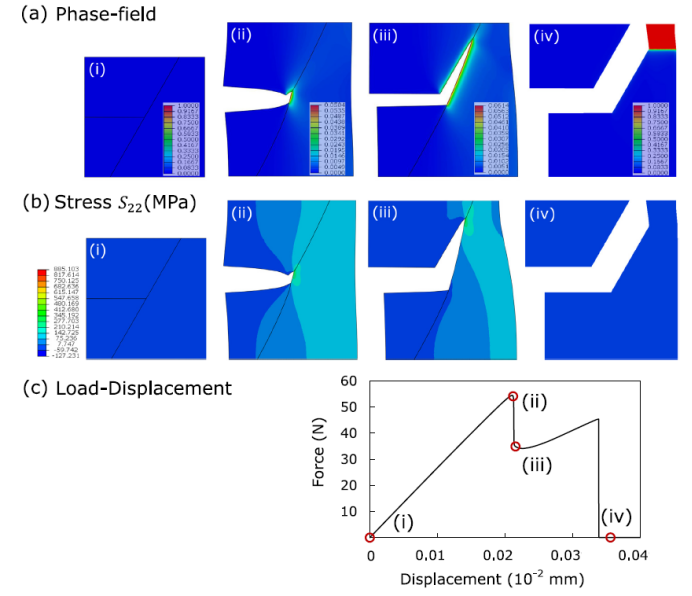

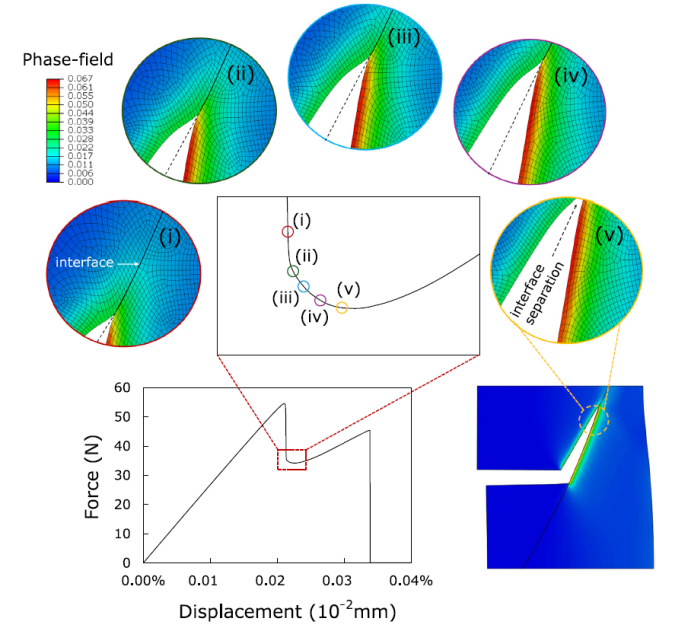

研究团队通过四个典型算例验证了所提出框架的有效性:含垂直于界面的裂纹的双层硬-硬材料、含倾斜界面的裂纹扩展、硬-软-硬三层复合材料以及纤维增强基体复合材料。在硬-硬双层材料中,模拟结果与线弹性断裂力学(LEFM)理论高度一致,准确再现了裂纹穿透与偏折的竞争机制。例如,当界面断裂韧性较低时(Set II),裂纹沿界面偏折,峰值载荷和破坏位移显著提高;而当界面与体材料断裂韧性相当时(Set I),裂纹直接穿透界面,导致较早的失效。具体地,峰值载荷在偏折情况下相比穿透提高约50%以上,破坏位移提高约80%,韧性(能量吸收)亦显著提升。

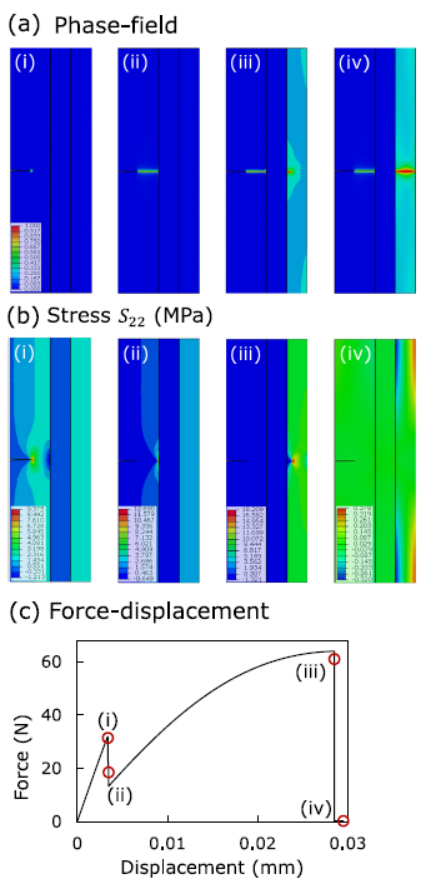

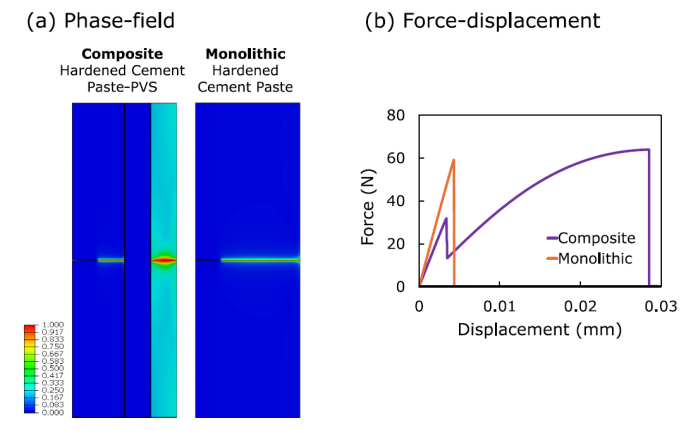

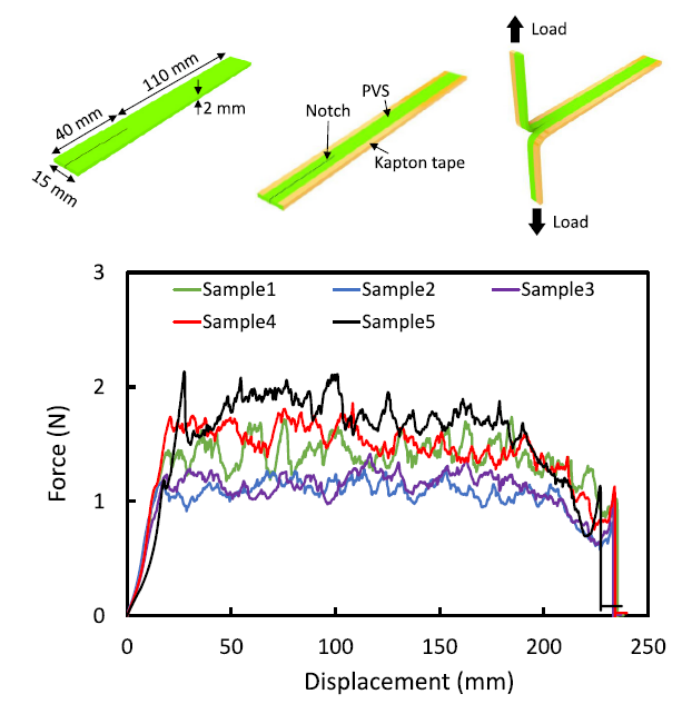

在硬-软-硬三层结构中,该研究成功捕捉到由软质夹层引发的“裂纹桥接”增韧机制。即使将聚乙烯硅氧烷(PVS)软层厚度从7.5 mm减小至0.15 mm(降低50倍),桥接效应仍然显著存在,复合材料仍表现出较高的延性和能量耗散能力。力-位移曲线显示出明显的后峰值硬化行为,与纯水泥基材料的脆性断裂形成鲜明对比。韧性指标(力-位移曲线下面积)显著高于单体材料,峰值载荷在多数配置中保持相当,而失效位移则因桥接效应延长超过30%。

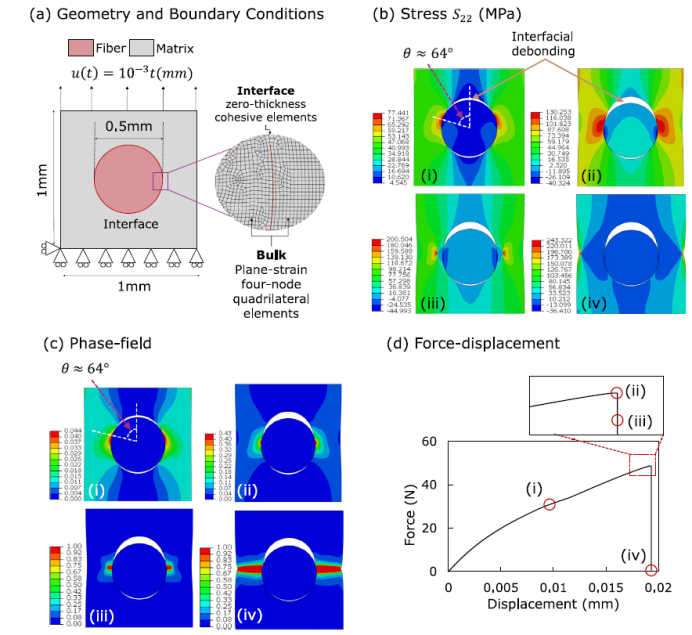

在纤维增强复合材料算例中,该模型准确模拟了纤维-基体界面脱粘及基体开裂的整个过程,破坏起始位置与实验观察一致(约64°处),显示出该框架处理复杂材料组合与破坏模式的能力。

从应用角度看,该统一框架为多材料系统的断裂行为预测与性能优化提供了强大工具,尤其适用于具有弱界面或大变形软材料层的复合结构设计。它可应用于建筑复合材料、增材制造层状材料、功能梯度材料以及仿生材料(如珍珠层、骨骼结构)的力学性能分析与微观结构优化。此外,该模型还有助于理解3D打印材料中层间界面在复杂载荷下的破坏机制,为高性能复合材料的设计提供理论支撑与仿真平台。

图1 两种多层复合材料与单体硬质材料预期断裂行为的示意图

图2 含初始裂纹与界面的实体运动学描述及扩散裂纹表示

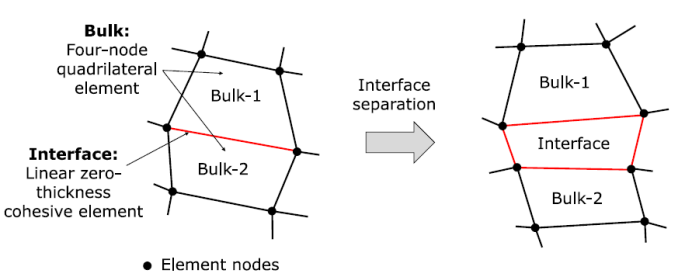

图3 零厚度粘聚单元位于两个体单元之间的示意图

图4 双层硬-硬材料含垂直界面的裂纹扩展模拟结果

图5 裂纹偏折与穿透情况的力-位移曲线对比

图6 含倾斜界体的单边缺口体在拉伸下的模拟结果

图7 倾斜界面裂纹偏折过程中的相场与应力演化

图8 倾斜界面裂纹偏折过程中界面分离的细节演化

图9 水泥-PVS三层复合材料在拉伸下的相场与应力演化及力-位移响应

图10 单体水泥与三层复合材料的相场与力-位移曲线对比

图11 纤维增强基体复合材料的应力与相场演化及力-位移曲线

图12 用于测定PVS断裂韧性的裤型撕裂试验示意图