全球工业眼

针对气缸盖摇臂轴座孔平行度不合格率较高的问题,通过现状调查、原因分析、制定对策及实施等一系列工艺改进措施,成功降低了不合格率,提高了产品质量。以YCK11型号气缸盖为案例,详细介绍了整个改进过程,并对改进效果进行了评估,为解决类似问题提供了参考。

01

序 言

在实际生产中,部分K11机型发动机出现了异响问题。经拆解检查发现,问题根源在于凸轮与摇臂滚轮磨损严重,且滚轮与凸轮轴呈单边接触状态,导致滚轮磨损加剧。初步分析认为,凸轮轴轴承盖摇臂轴座孔与凸轮轴孔的平行度不合格是引发该问题的原因之一。因此,本文将详细阐述一种降低平行度不合格率的新方法,以期为解决此类问题提供有效的技术思路。

02

现状调查

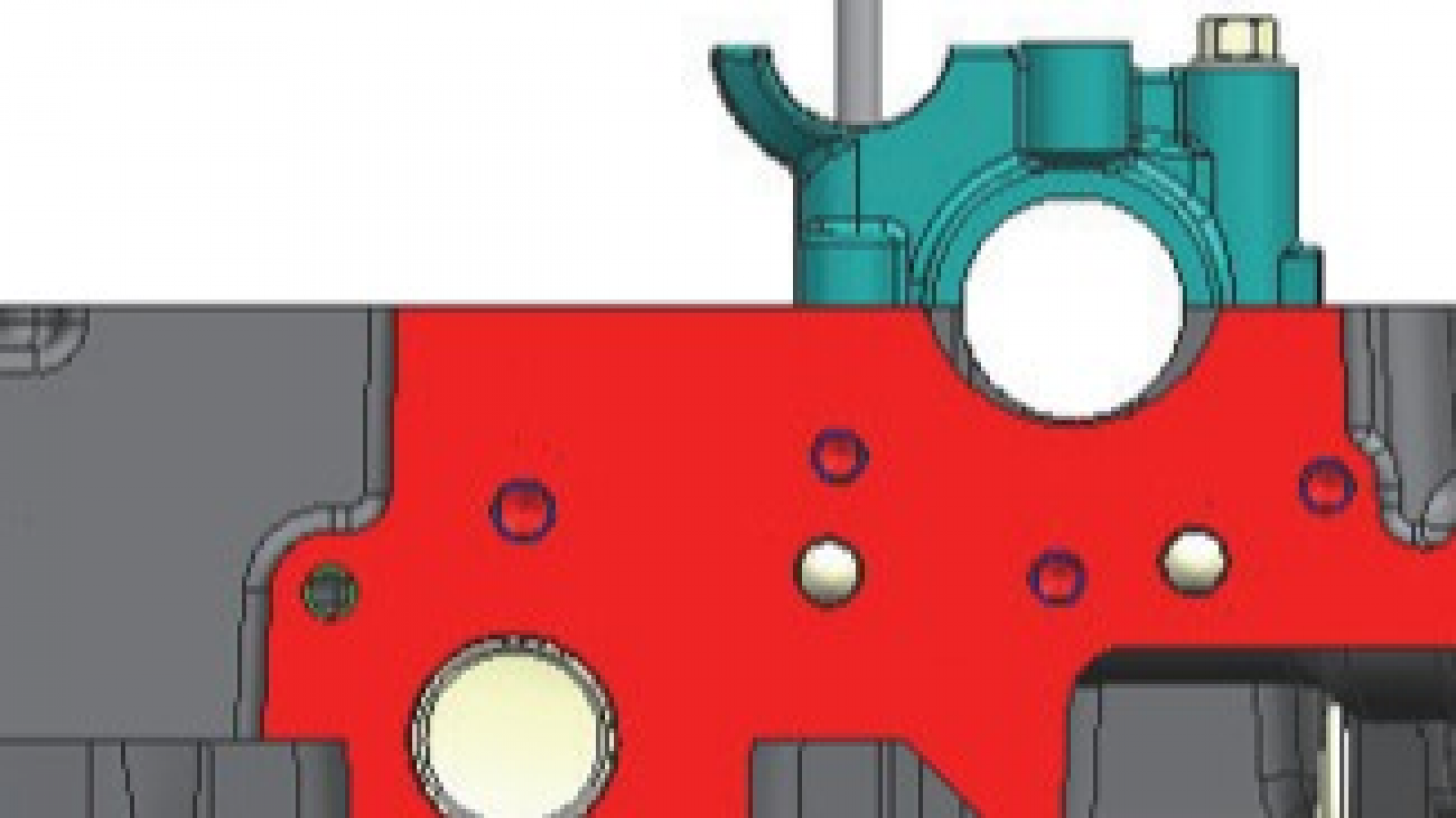

通过对故障机的里程分布进行分析,发现故障机里程主要集中在0~10万km,占比65.52%,平均故障里程9.6万km。故障发生在一定的里程范围内,说明问题具有普遍性和严重性[1]。同时,对K11气缸盖和K13气缸盖(K13机型发动机是K11机型发动机的变型机)的摇臂轴座孔平行度进行了抽检,不合格率情况见表1。

表1 平行度不合格率情况

通过以上数据发现K11气缸盖摇臂轴座孔平行度不合格率为12.9%,与K13气缸盖摇臂轴座孔平行度不合格率0%相差较远。

03

原因分析

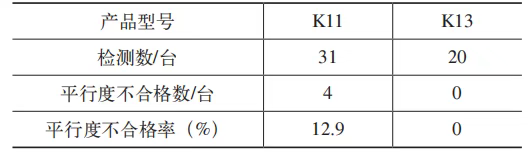

3.1 设计与加工限制

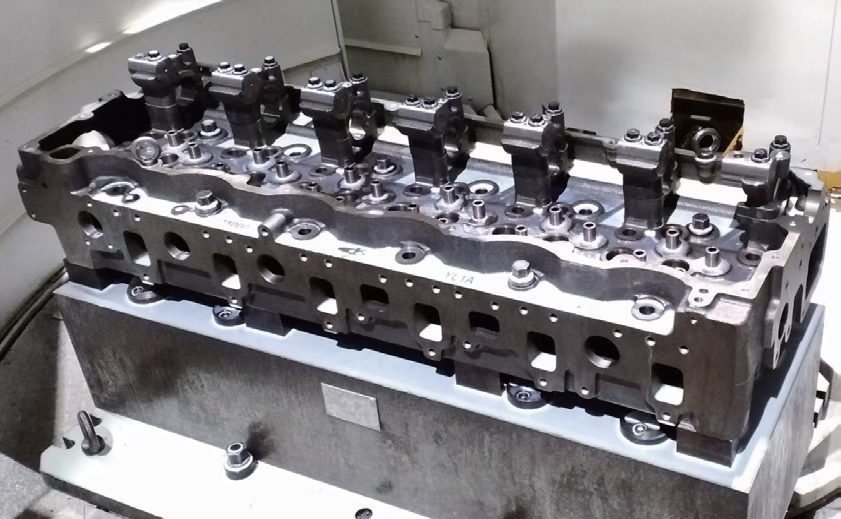

K11气缸盖的设计意图是通过控制摇臂轴孔相对轴盖销孔的位置度来间接保证摇臂轴孔相对凸轮轴孔的平行度。然而,由于产品结构设计与生产线条件限制(见图1),加工凸轮轴孔时需要通过螺栓(图1中红色箭头指向的螺栓)夹紧缸盖,有紧固螺栓落在摇臂轴孔上,干涉了摇臂轴孔的加工,造成K11气缸盖组件的凸轮轴轴承盖的摇臂轴座孔与凸轮轴安装孔无法同时加工,使得基准不一,且凸轮轴轴承盖安装后,基准偏移导致平行度超差[2]。

图1 产品结构设计与生产线条件限制

3.2 供应商加工质量

凸轮轴轴承盖摇臂轴座孔由供应商提前加工到要求尺寸,供应商有3家,质量参差不齐,一致性不好。以轴承盖一面两销定位,存在定位误差。

04

制定对策及实施

提出“配镗摇臂轴座孔”工艺:以精加工后的凸轮轴孔为基准,拆盖配镗摇臂轴座孔,确保基准统一[3]。

4.1 改进工艺流程

(1)配镗摇臂轴座孔的工艺试验准备工作 设计部门根据新的工艺要求,设计了留有摇臂轴半圆孔余量的凸轮轴轴承盖和专用气缸盖组件图样,并下达了试制任务订单。确保了后续加工过程中有足够的材料余量进行精确加工。

工艺部门设计改进后的摇臂轴的模拟工装图样和压块等工位器具图样。生产部门制造摇臂轴的模拟工装、压块等工位器具(见图2),并对旧工装进行修复完善。

图2 工位器具

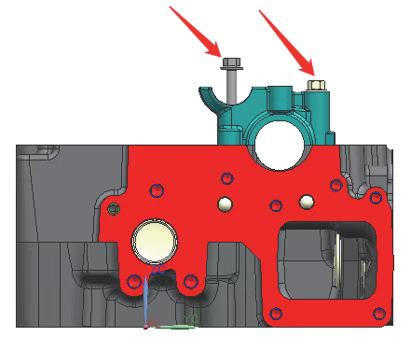

(2)配镗摇臂轴座孔试制和工艺试验 拆盖后,配镗摇臂轴座孔。从供应商采购凸轮轴座孔、摇臂轴座孔留有直径1mm余量的凸轮轴轴承盖(见图3)。

图3 留有余量的凸轮轴轴承盖

气缸盖组件安装凸轮轴轴承盖,用摇臂轴的模拟工装压紧,并在专机上精镗凸轮轴座孔(见图4)。

图4 精镗凸轮轴座孔

为了用三坐标检测仪检测摇臂轴座孔的平行度(见图5),需从气缸盖组件上拆下摇臂轴的模拟工装和凸轮轴轴承盖,换上专用的压块压紧后,再重新安装到气缸盖组件上。

图5 检测K11气缸盖组件凸轮轴轴承盖摇臂轴座孔的平行度

4.2 输出工艺试验报告

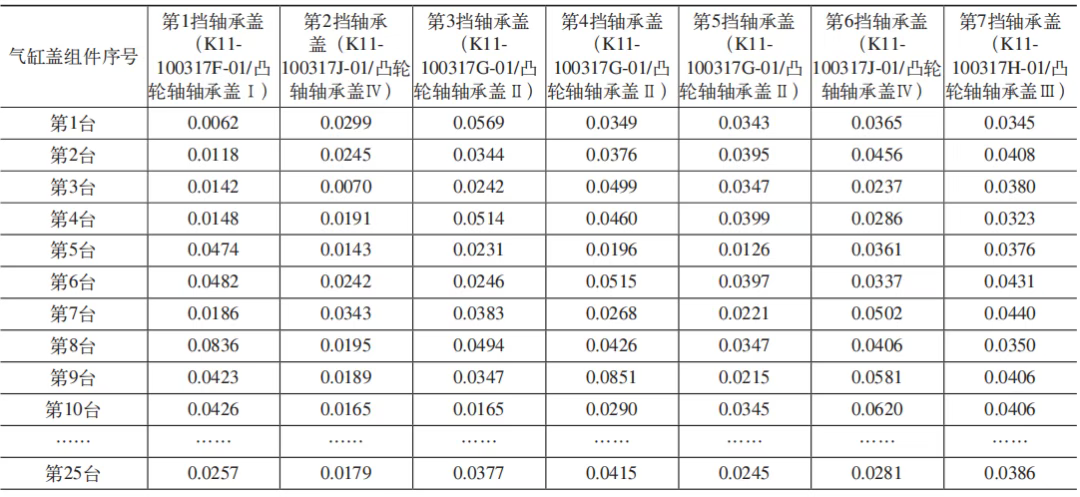

此次试验验证K11凸轮轴轴承盖安装到气缸盖组件上摇臂轴座孔相对于凸轮轴孔连线的平行度,理论值φ0.08mm,共验证25台气缸盖组件并评审试验结果:第8台第1挡、第9台第4挡平行度超差,台数不合格率:2/25=8%,挡数不合格率:2/(25×7)=1.14%。试验数据见表2。

表2 K11凸轮轴轴承盖安装到气缸盖组件上摇臂轴座孔相对于凸轮轴孔连线的平行度

(单位:mm)

试验结论:每个凸轮轴轴承盖以各自的凸轮轴孔为基准,此改进方案比原方案加工的摇臂轴安装半圆孔的平行度好。

4.3 封闭在生产线进行试制及验证

(1)开展封闭在生产线的试制 本次试制加工基于11N100系列气缸盖组件变更点,验证其加工工艺与图样符合性及设备稳定性,为批量生产提供依据。验证数量60台,时间为2023年4月25日—5月28日,地点为五发车间相关产线。

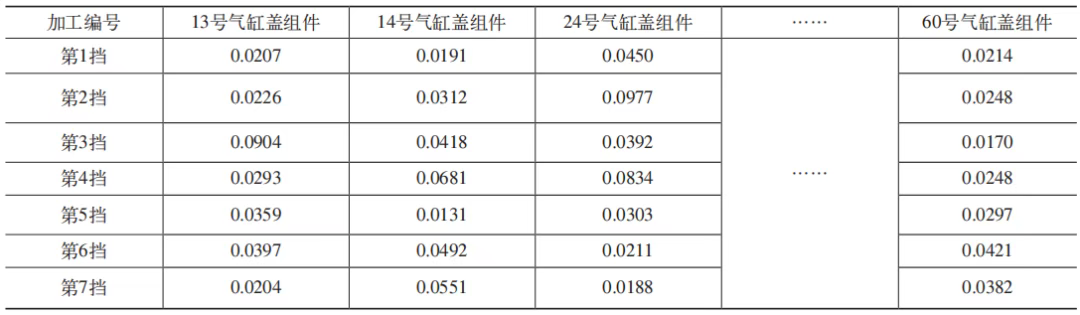

(2)完成工艺验证并评审验证结果13号第1、3挡,24号第2、5挡凸轮轴轴承盖摇臂轴座孔平行度超差。台数不合格率:2/60=3.33%,挡数不合格率=4/(60×7)=0.9%。试验数据见表3。

表3 60台K11气缸盖组件上7个凸轮轴轴承盖摇臂轴座孔平行度 (单位:mm)

本研究对制造事业部五发车间K11系列气缸盖组件凸轮轴轴承盖摇臂轴座孔的精镗工艺进行了系统性验证。试验结果表明,在小批量加工条件下,通过优化上述工艺流程,气缸盖组件的摇臂轴座孔平行度不合格率得到显著降低,台数不合格率从8%降低到3.33%,有效提升了产品加工质量。

05

成果及巩固措施

通过对K11气缸盖摇臂轴座孔平行度数据进行收集和汇总,发现改进后的平行度合格率为96.67%(不合格率仅为3.33%),达到了预期目标。同时,故障里程分布显著改善,市场反馈异响问题减少。

同时采取以下巩固措施:在其他卧式加工中心机床扩大验证,确保量产阶段的产品质量;定期对加工设备和工装进行维护和校准,确保加工精度[4]。

06

结束语

通过配镗工艺优化,K11气缸盖摇臂轴座孔平行度不合格率从8%降至3.33%,验证了工艺改进的有效性。本研究表明,基于基准统一的加工工艺优化是解决复杂零件精度问题的有效途径,为发动机关键零部件的质量控制提供了重要参考。

[1] 王先逵. 机械制造工艺学[M]. 4版. 北京:机械工业出版社,2019.

[2] 盛兴涛,刘世毅.发动机缸盖加工工艺的优化研究[J]. 机电信息,2016(21):101-102.

[3] 张秀珍,晋其纯. 机械加工质量控制与检测[M]. 2版.北京:北京大学出版社,2016.

[4] 孟少农. 机械加工工艺手册:第3卷[M]. 3版. 北京:机械工业出版社,1998.

本文发表于《金属加工(冷加工)》2025年第7期106~108页,作者:广西玉柴机器股份有限公司 王春风,黄琦峻,原标题:《降低气缸盖摇臂轴座孔平行度不合格率的工艺改进》。

☞来源:金属加工 ☞编辑:王佳慧 ☞校对:高晨旭 ☞审核人:吴晓兰